PCBA 제조에서 X-RAY 테스트의 역할은 무엇입니까?

엑스레이(X-ray)는 엑스레이(X-ray) 또는 엑스레이(X-ray)라고도 합니다.

우리는 일상생활에서 엑스레이 검사를 위해 병원에 갈 때 흔히 엑스레이를 사용합니다. 엑스레이는 파장이 매우 짧고 에너지가 높은 전자파입니다.

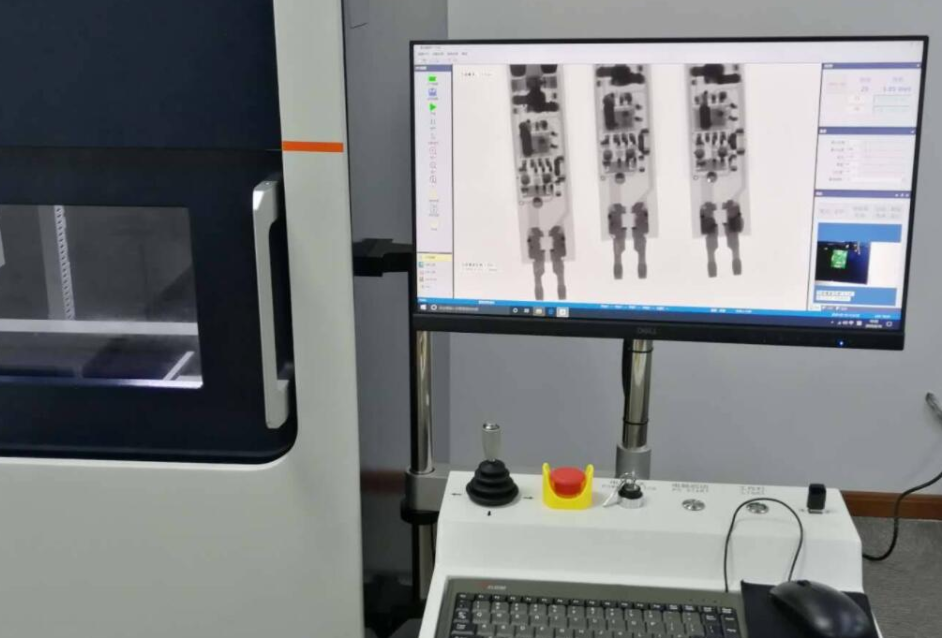

매우 강력한 침투 능력을 가지고 있습니다. PCBA 전자 제조 및 가공 산업에서는 일반적으로 X-ray 검사기 또는 X-ray 검사 장비라고 부릅니다.

주로 X-ray 원리를 사용하여 제품 내부를 스캔하고 이미지화하여 PCBA 제품 내부의 결함을 감지합니다. , 균열 및 이물질 등.

X선이 시료에 조사될 때 투과 강도는 X선의 에너지뿐만 아니라 시료 재료의 밀도 및 두께와도 관련이 있습니다.

재료 밀도가 작고 두께가 얇을수록 더 쉽습니다. 엑스레이가 침투하기 위해서입니다.

X선 검출의 원리는 X선을 사용하여 샘플을 조사한 다음 이미지 수신 및 변환 장치를 사용하여 X선 투과 강도를 그레이스케일 대비의 밝고 어두운 차이로 이미지화하는 것입니다.

PCBA에는 두께가 다양한 다양한 재료가 포함되어 있으며 일반적으로 재료 밀도에 따라 네 가지 범주로 나뉩니다.

1. 재료 밀도가 높은 주석, 납 또는 주석-납 합금으로 구성된 솔더 조인트.

2. 금속 및 세라믹 포장 쉘, 금 와이어 및 칩 접착 재료.

3. 플라스틱 재료, 실리콘 및 기타 쉽게 투과되는 재료.

4. 보이드, 크랙, PCB 관통홀 등의 결함. X선이 첫 번째와 두 번째 유형의 데이터를 통과할 때 X선이 덜 통과하므로 이미지의 회색 값이 높아집니다.

X-선이 세 번째 유형의 데이터를 통과할 때 이미지의 회색 값은 세 번째 유형인 Category 4의 경우 X선이 완전히 투과되어 결국 밝은 이미지가 됩니다.

그렇다면 PCBA 제조에서 X-Ray 검사 장비는 어떤 역할을 할까요?

최근 전자제품은 IC 집적회로 기술의 급속한 발전으로 점점 더 소형화, 경량화, 정밀화되고 있으며,

이에 따라 전자제품 내부의 마더보드도 점점 작아지고 있습니다. 따라서 이러한 유형의 전자 제품은 점점 더 작아지고 있으며,

제품 내 구성 요소가 패키징될 가능성이 높아져 IC 및 BGA 패치 요구 사항이 늘어나고 있습니다. BGA, CPU 등의

IC는 모두 반구형으로 하단에 위치해 있어 육안으로는 리플로우 솔더링 품질을 확인할 수 없습니다. 장비를 사용해야 합니다.

SMT 패치 처리 산업에서 X-RAY의 중요성

기존의 리플로우 솔더링 검사는 기본적으로 수동 또는 AOI를 통해 이루어졌습니다.

일상적인 IC(예: QFP/SOP)의 용접 품질을 감지할 수 있습니다. 이러한 IC의 핀이 외부에 노출되어 있기 때문에 AOI를 통해 용접 품질을 감지할 수 있습니다.

핀이 IC(BGA/QFN 등) 바닥과 내부에 있는 경우 AOI와 인공눈으로는 납땜 품질을 확인할 수 없으므로 솔더볼이 스폿을 통해 납땜되었는지 확인하려면 X-RAY가 필요합니다.

X-ray 침투로 인해 발생하는 가납땜, 약한 납땜 등의 불량 문제는 없나요?

다른 탐지 장비와 비교하여 X-Ray의 중요성과 장점은 다음과 같습니다.

1. 용접 공정 결함 감지 범위는 98%에 달하며, 특히 BGA 및 CSP 솔더 조인트와 같은 숨은 구성 요소를 검사할 때 X-Ray의 장점이 있습니다.

2. 넓은 감지 범위, 넓은 적용 범위 및 불량 자재 조기 감지:

PCBA 불량으로 판단되어 PCB 내부층 파손이 의심되는 경우 X-Ray로 신속하게 검사하거나 BGA/CSP를 사용할 수 있습니다.

및 기타 자재를 사전에 감지하여 불량으로 판명될 수 있어 불량 자재가 생산 라인으로 유입되어 재작업이 발생하고 인력 및 물적 자원이 낭비되는 것을 방지할 수 있습니다.

3. 내부 납땜 볼, 공기 구멍 및 성형 불량 등과 같은 안정성 및 신뢰성 테스트 결함 분석이 더 높습니다.

PCBA 제조의 관점에서 BGA 테스트는 이러한 유형의 장비를 테스트하는 동안 조립 공정에서 PCBA의 품질이 눈에 띄지 않도록 하기 위한 중요한 도구입니다.

X-Ray 검사는 패키지 내부를 관통해 용접 접합부의 품질을 직접적으로 감지할 수 있기 때문이다.

트랜지스터 제품 구성 요소의 패키징 파이프라인이 점점 작아짐에 따라 제품 구성 요소의 소형 검사에 대한 필요성을 보장하려면 더 나은 X-Ray 검사가 필요합니다.