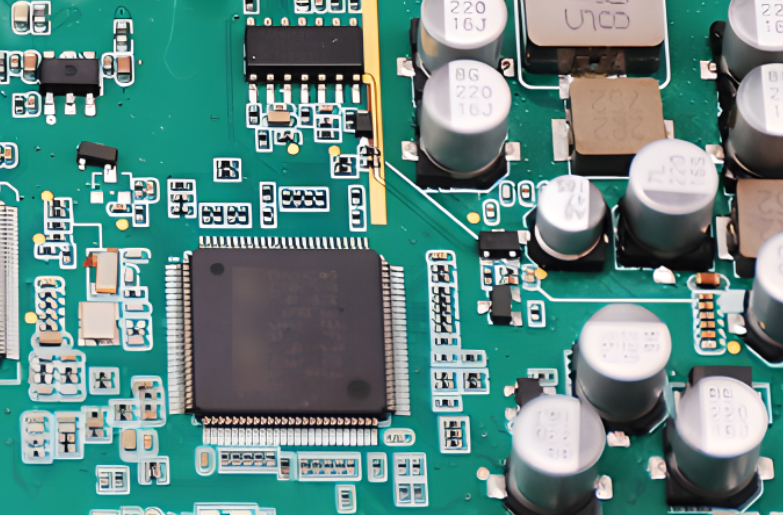

PCB는 인쇄 회로 기판(Printed Circuits Board)의 약어이며, PCBA의 A는 "조립"을 의미하는 PWB라는 표현도 일반적으로 사용됩니다. 즉, PCBA는 인쇄 회로 기판 어셈블리(Printed Circuit Board Assembly)의 약어입니다. 조립과 관련하여 PCB 조립이란 무엇을 의미합니까? PCBA는 전자제품의 전기적 기능을 구현하기 위한 지지대이자 기반이라는 사실은 우리 모두 알고 있습니다. PCBA(또는 제품)가 함께 연결되고 작동하려면 다양한 부품의 장착이 필요합니다. PCBA 조립 공정은 베어 PCB 보드의 SMT 및 DIP 단계 공정입니다.

그렇다면 SMT와 DIP는 무엇을 의미하나요?

SMT는 Surface Mount Technology의 약자로 리플로우 솔더링 또는 기타 기판 표면에 무연 또는 단납 표면 실장 부품(중국어로는 칩 부품이라고 함)을 설치하는 것입니다. 딥 솔더링(Dip Soldering) 용접 및 기타 방법을 사용하여 회로를 조립하는 회로 조립 기술. 칩 저항기, 칩 커패시터 등 SMT를 더 깊이 이해하려면 표면 실장 기술, 표면 실장 장비, 표면 실장 부품 및 SMT 관리의 관점에서 배우는 것이 좋습니다.

(1) 특징:

- 전자 제품의 조립 밀도가 높고 크기가 작으며 무게가 가볍습니다. 칩 부품의 부피와 무게는 기존 플러그인 부품의 약 1/10에 불과합니다. 일반적으로 SMT를 사용하면 전자 제품의 크기가 40% 감소합니다. ~60%, 무게는 ~80% 감소합니다.

- 신뢰성이 높고 내진성이 뛰어납니다. 납땜 접합 불량률이 낮습니다.

- 고주파 특성이 좋다. 전자기 및 무선 주파수 간섭을 줄입니다.

-자동화 구현이 쉽고 생산 효율성이 향상됩니다. 비용을 30%~50% 절감합니다. 자재, 에너지, 장비, 인력, 시간 등을 절약합니다.

THT는 Through-Hole Technology의 약자로 스루홀 부품(THD)이 장착된 인쇄 기판 부품의 용접에는 일반적으로 웨이브 솔더링 기술이 사용됩니다. THT 프로세스에는 구성 요소의 핀을 PCB의 미리 뚫은 구멍에 삽입한 다음 이를 PCB의 다른 면에 납땜하는 작업이 포함됩니다. 이 프로세스에는 PCB에 구멍을 뚫는 작업이 필요하며 주로 플러그인 구성 요소를 사용합니다. 소켓, 터미널 등 공정은 플러그인-사전 코팅 플럭스-웨이브 납땜-풋 절단-검사입니다.

SMT와 THT의 차이점은 다음 두 가지 점에서 구분할 수 있습니다.

- 조립의 관점에서 보면 SMT는 "끈적"이고 THT는 "삽입"됩니다.

- 용접 표면의 관점에서 볼 때: SMT: 솔더 조인트와 부품이 보드의 같은 면에 있습니다. THT: 부품과 솔더 조인트가 보드의 양면에 있습니다.

- 순서: 먼저 SMT 부품 장착을 완료한 다음 THT 부품 용접을 완료합니다.

SMT 및 THT는 PCBA 조립 단계 중 하나입니다. 조립 프로세스는 대략 다음 단계로 요약될 수 있습니다.

솔더 페이스트 인쇄 - 부품 배치 - 리플로우 솔더링 - AOI - 플러그인 - 웨이브 솔더링 - 검사 - 청소

그 기능은 부품 납땜을 준비하기 위해 45도 각도의 스크레이퍼를 사용하여 PCB 패드에 납땜 페이스트를 펴는 것입니다. 사용된 장비는 SMT 생산 라인의 전단에 위치한 인쇄기(솔더 페이스트 인쇄기)입니다.

부품 배치

그 기능은 표면 실장 부품을 PCB의 고정 위치에 정확하게 설치하는 것입니다. 사용된 장비는 SMT 생산 라인의 인쇄기 뒤에 위치한 패치 기계로 일반적으로 고속 기계와 생산 요구에 따라 사용되는 범용 기계입니다.

리플로우 납땜

그 기능은 솔더 페이스트를 녹여 표면 실장 부품과 PCB가 서로 단단히 납땜되도록 하는 것입니다. 사용된 장비는 SMT 생산 라인의 배치 기계 뒤에 위치한 리플로우 오븐입니다. 온도 요구 사항이 매우 엄격하며 온도를 실시간으로 측정해야 합니다. 측정된 온도는 프로파일 형태로 반영됩니다.

AOI 광학검사

그 기능은 용접된 PCB의 용접 품질을 감지하는 것입니다. 사용되는 장비는 자동광학검사기(AOI)이며, 검사 요구에 따라 생산라인 내 적절한 위치에 위치를 구성할 수 있다. 일부는 리플로우 솔더링 전, 일부는 리플로우 솔더링 후입니다. ,

웨이브 납땜

설계에서 요구하는 솔더 웨이브 피크에 용융 솔더(납-주석 합금)를 전기 펌프나 전자기 펌프를 통해 분사하는 것을 말합니다. 또한 솔더 풀에 질소를 주입하여 인쇄 기판을 미리 설치하여 형성할 수도 있습니다. 구성 요소 솔더 웨이브를 통해 구성 요소의 납땜 끝 또는 핀과 인쇄 기판 패드 사이의 기계적 및 전기적 연결이 실현되며 주요 재료는 납땜 막대입니다. 현재 웨이브 납땜 기계는 기본적으로 예열을 위해 열 복사를 사용합니다. 가장 일반적으로 사용되는 웨이브 납땜 예열 방법에는 강제 열기 대류, 전기 핫 플레이트 대류, 전기 가열 막대 가열 및 적외선 가열이 포함됩니다.

위의 단계를 완료한 후 전자제품의 핵심 하드웨어 부분이 완성됩니다. 고객은 전자제품의 최종 기계적 형상을 설치한 후 후속 소프트웨어 굽기를 완료해야 합니다. 완성된 전자제품이 완성되었습니다. 물론 테스트, 디버깅 등 필수 단계 등 중요한 세부 프로세스도 많이 포함되어 있습니다.