HDI PCB(고밀도 상호 연결 인쇄 회로 기판)는 첨단 기술을 사용하여 제조된 회로 기판으로, 일반적으로 마이크로 블라인드 비아 및 매립 비아 기술을 사용하는 기존 인쇄 회로 기판보다 단위 면적당 배선 밀도가 더 높은 것이 특징입니다. 이로 인해 라인 분포 밀도가 상당히 높아집니다.

이러한 레이아웃으로 인해 HDI PCB는 크기와 무게를 효과적으로 줄여 현대 전자 제품의 컴팩트한 설계 요구 사항을 충족할 수 있습니다. IPC-2226의 정의에 따르면 이 유형의 회로 기판은 더 얇은 와이어와 더 작은 간격(100μm/0.10mm 이하)을 사용하여 더 높은 전기 연결 성능을 달성하고 회로 기판의 공간 활용도를 향상시키며 신호 전송 속도도 향상시킵니다. 그리고 품질.

생산 라미네이트를 위한 HDI PCB 요구 사항

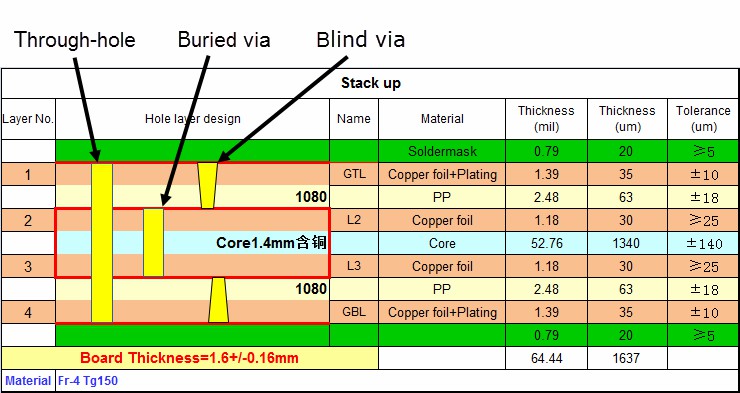

HDI PCB는 일반적으로 4개 이상의 레이어 구조를 채택합니다. 적층형 설계는 층간 연결을 최적화해야 합니다. 즉, 전기적 성능을 향상시키고 보드 두께를 줄이기 위해 블라인드 비아 및 매립 비아 기술을 사용하는 동시에 배선 폭, 비아 크기 및 층간 공간도 보장해야 합니다. 신호 무결성을 유지하고 전자기 간섭을 줄입니다. 보드 재료 선택 측면에서 FR-4 재료는 일반적으로 유전 상수가 낮고 열팽창 계수(CTE)가 작아 고밀도 레이아웃에서 신호 전송 손실을 효과적으로 줄일 수 있습니다. 항공우주 또는 군용과 같은 특수 용도의 경우 극한 조건에서도 신뢰성을 보장하기 위해 고성능 소재를 사용할 수 있습니다.

HDI PCB 생산 시 레이저 드릴링의 한계

HDI PCB에는 레이저 드릴링에 몇 가지 기술적 한계가 있습니다. 이러한 한계는 주로 보드의 두께, 구멍 직경 및 제조 공정과 관련이 있습니다. 레이저 드릴링 기술은 시트 두께에 명확한 제한을 둡니다. 특히, 시트의 미디어 두께는 일반적으로 0.13mm를 초과해서는 안 되며, 이 두께를 초과하면 드릴링 작업을 효과적으로 수행할 수 없습니다. 레이저 드릴링에는 일반적으로 3-5mil(약 0.076-0.127mm) 사이의 구멍 직경이 필요합니다. 관통 블라인드 구멍, 특히 고급 HDI 보드의 경우 구멍 직경은 0.1mm 미만인 경우가 많습니다. 그렇지 않으면 생산 속도에 영향을 미칠 뿐만 아니라 생산 수율에도 큰 영향을 미칩니다.

또한, 레이저 드릴링 전에 회로 기판의 구리 층을 완성된 구멍 직경과 일치하는 Cu Clearance로 에칭해야 합니다. 이는 레이저가 구리 재료를 관통하는 것이 극히 어렵기 때문에 제대로 처리하지 않으면 드릴링 품질이 저하될 수 있기 때문입니다.

HDI PCB는 성능과 공간에 대한 엄격한 요구 사항이 있는 스마트폰, 태블릿, 고속 네트워크 장비 및 기타 장치를 포함한 현대 전자 제품에 널리 사용됩니다. HDI PCB의 생산 공정은 여러 단계를 포함하여 기존 PCB보다 더 복잡하며 최종 제품의 품질을 보장하기 위해 모든 링크에서 엄격한 제어가 필요합니다.